Технический отчет

«Выборочная оценка технического состояния вращающихся узлов силовой установки

вертолета МИ-8 МТВ в процессе наземного запуска с использованием бесконтактного

лазерного вибропреобразователя».

I.

Цель работы

Оценка возможности оперативного выявления зарождающихся и развивающихся дефектов износа узлов двигателей типа ТВ3-117 и главного редуктора типа ВР-14 при наземных запусках с использованием бесконтактного лазерного вибропреобразователя.

II.

Объекты

испытаний место, время их проведения и

исполнители

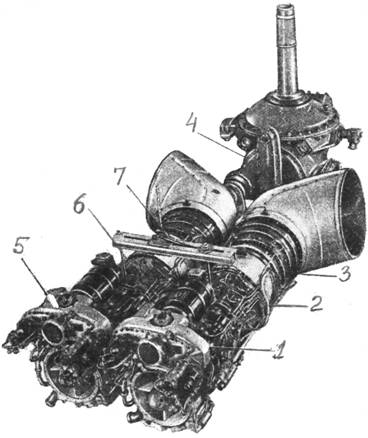

В качестве объекта испытаний оценивалось состояние следующих узлов авиадвигателя и главного редуктора:

- центральный привод;

- коробки приводов;

- турбокомпрессор;

- свободная турбина;

- главный редуктор;

- маслоагрегат (9 зубьев у каждой шестерни);

- насос откачки масла из коробки приводов (10 зубьев) ;

Измерение вибрации и диагностика технического состояния вышеуказанных агрегатов выполнялось на вертолете МИ-8 МТВ

(бортовой номер 25800) на летно-испытательном полигоне ОАО «СПАРК» в процессе наземного запуска на малом газу поочередно двигателей №1 и №2. Время испытаний - октябрь 2006г.

Методика лазерной вибродиагностики разработана на кафедре технической диагностики СПб ГУ ГА под научным руководством и при непосредственном участии зав. кафедрой, д. т. н. Ушакова А.П.

Диагностические измерения выполнены инженером лаборатории ТД и НК АТБ ГТК « РОССИЯ» Озеровым А.В. и техником Зотовым В.В.

III. Описание измерительного тракта и методика измерений с использованием лазерного виброметра.

Тракт измерения вибрации агрегатов двигателя состоял из лазерного вибропреобразователя типа LV-2 (разработки ООО «Лазерная техника»), соединительного кабеля и цифрового анализатора.

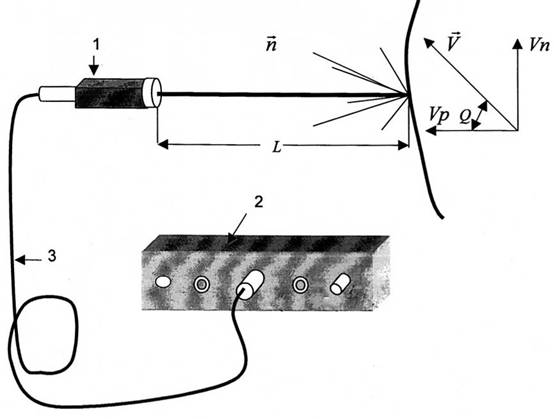

Принцип действия лазерного вибропреобразователя заключается в сложении отраженного от объекта оптического сигнала, несущего информацию о колебательной скорости объекта, с излучаемым гетеродинным оптическим сигналом (рис.1).

Основные параметры преобразователя:

- частотный диапазон – от 2 Гц до 30 кГц,

- диапазон измеряемых виброскоростей до 400 мм/сек;

- динамический диапазон - не менее 70 дБ;

-расстояние до объекта от 0,5 до

-чувствительность 25мВ/(мм/с).

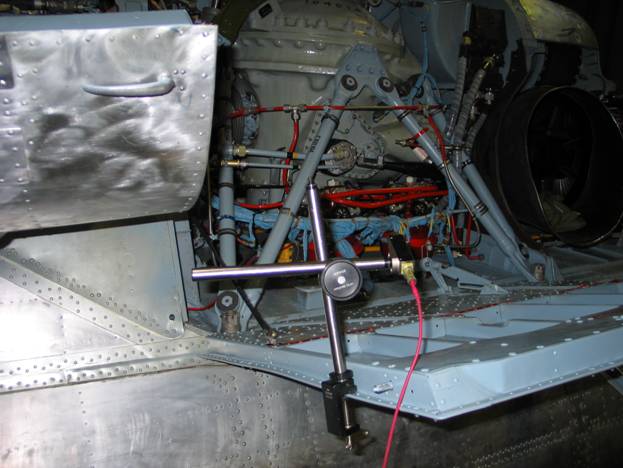

Сигнал от измерительной головки поступает на электронный блок, имеющий индикатор качества измеряемого сигнала, и далее на цифровой анализатор. Анализатор позволял измерять диагностический сигнал в диапазоне частот от 0,5 Гц до 28 кГц. Измерительная головка с объективом лазерного преобразователя закреплена на штативе, который позволяет направлять лазер под любым углом на объект контроля (рис.2).

Рис.2. Фото лазера, закрепленного на створке капота двигателя ТВ3-117

Рис. 3. Фото лазера, закрепленного на створке капота главного редуктора.

Для удобства работы (в части фиксации точки измерения вибрации на корпусе контролируемого агрегата) в состав оптической схемы включён лазер подсветки, длина волны которого 0.63 мкм находится в видимой области спектра. Его луч полностью совмещён с лучом инфракрасного лазера.

Головка лазера направлялась на корпус диагностируемого агрегата и, после включения электронного блока, лазер подсветки фокусировался на корпусе агрегата.

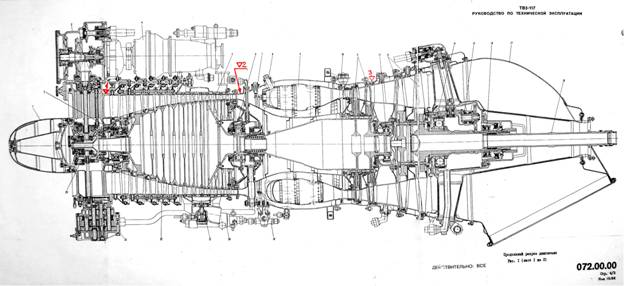

В обследуемой силовой установке ресурс левого двигателя был продлен, а правый двигатель – после капитального ремонта. Поэтому представлялось интересным сравнить техническое состояние идентичных узлов обоих двигателей. На рис.4 точки измерения 1-3 относятся к левому двигателю, а точки измерения 5-7 к правому двигателю. Точка 4 – в районе крепления неподвижных осей промежуточных шестерен планетарной ступени к корпусу главного редуктора.

Рис.4. Точки измерения вибрации на левом и правом двигателях силовой установки в районе опор турбокомпрессора и главного редуктора.

На рис.5. показан продольный разрез двигателя и более точное обозначение мест измерения вибрации в районах передней опоры компрессора и центрального привода, а так же около 2и 3 опор.

4. Последовательность

проведения испытаний и анализ результатов измерений вибрации

Учитывая, что лазерная вибродиагностика впервые применялась для обследования силовой установки вертолета при запуске в наземных условиях, ставились следующие задачи:

- выполнить измерения вибрации в каждой точке контроля не только на стационарных оборотах режима малого газа, но и режимах запуска, разгона и выбега;

- исходя из соблюдения техники безопасности отработать следующую методику: лазер с помощью универсального штатива крепить к зафиксировнной створке открытого капота и направлять на точку измерения до запуска двигателя. При этом оператор вместе с анализатором располагаются внутри салона вертолета. После окончания пуска лазер направлять на следующую точку измерений и запуски двигателя повторять;

- проверить возможность диагностирования узлов силовой установки при расположении лазера на штативе в безопасной зоне вне вертолета.

Таким образом, последовательно устанавливался и направлялся лазер на вышеуказанные точки контроля и производились измерения вибрации.

Перед запуском двигателя включалась виброизмерительная аппаратура, оценивалось качество сигнала, затем осуществлялся ввод сигнала в цифровой анализатор и запускался двигатель. Для оценки переходных процессов регистрировались разгон двигателя, а также стационарный участок работы на режиме малого газа длительностью не менее 30 секунд. После записи сигнала в память прибора головка лазера направлялась на следующую точку и измерения продолжались.

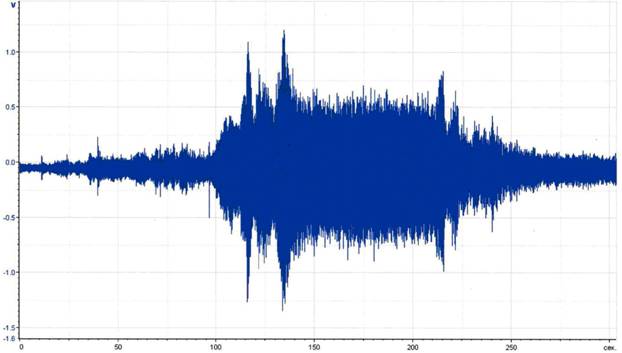

На рис.6 показана осциллограмма сигнала вибрации в точке 1, из которой виден участок стационарных оборотов, наличие резонансного усиления вибрации на переходных режимах в моменты запуска турбокомпрессора и свободной турбины, а также прохода гармоник оборотных частот через области собственных частот колебаний двигателя.

Рис.6. Осциллограмма сигнала вибрации в районе первой опоры турбокомпрессора.

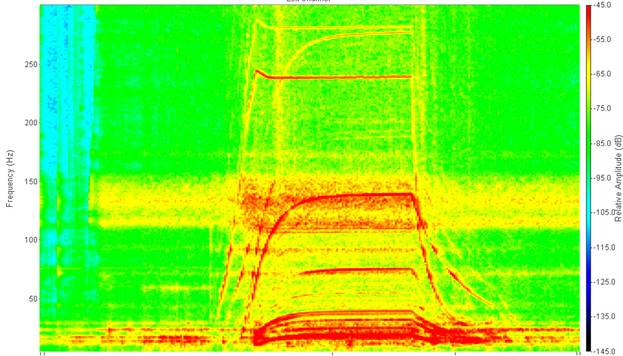

Более наглядную картину дает трехмерный график изменения амплитуд составляющих вибрации силовой установки, измеренных в т.1, на режимах разгона, стационарных оборотов и выбега, показанный на рис. 7. Здесь по горизонтальной оси отложено время работы, по вертикальной оси – частота колебаний в Гц, а интенсивность вибрации характеризуется изменением цвета от коричнево- красного (при максимальном уровне вибрации) до светло-зеленого (при минимальном уровне).

Рис.7. Изменение амплитуд составляющих уровней вибрации силовой установки в моменты разгона, стационарных оборотов и выбега.

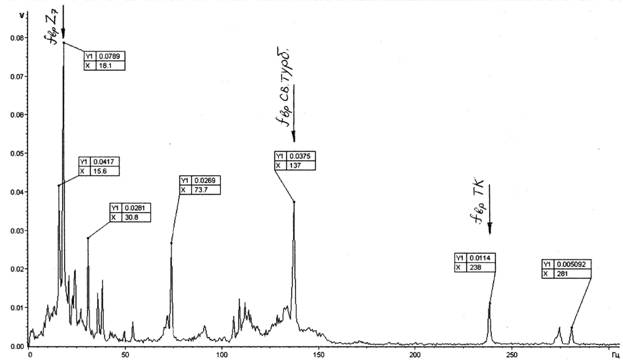

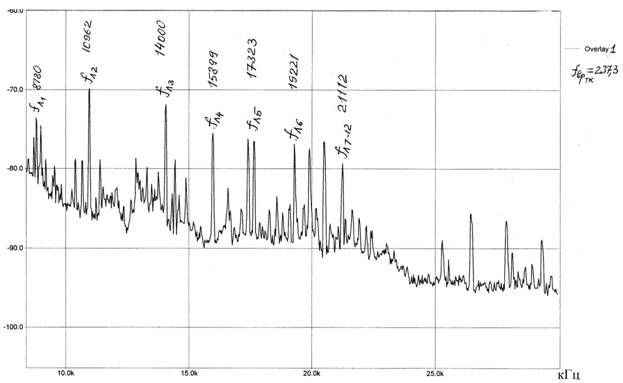

Идентификация узлов агрегатов двигателя выполнялась путем сопоставления расчетных частот действия возмущающих сил в роторных системах, зубчатых приводах и насосных агрегатах, определенных по анализу кинематических схем, с дискретными составляющими в спектрах измеренных сигналов. На рис.8, 9 и 10 приведены узкополосные спектры вибрации в т.1 на стационарных оборотах. На рис.8 в полосе частот от 0.5Гц до 300 Гц, на рис.9- в области средних и на рис. 10 в области высоких частот.

Рис.8. Спектр вибрации турбокомпрессора в диапазоне частот о.5-300Гц (т.1).

В спектре вибрации содержатся составляющие на частотах вращения:

- вала свободной турбины (137 Гц, СКЗ виброскорости -1.5мм/с);

- вала компрессора (238Гц, СКЗ виброскорости-0,44 мм/с);

-центральной шестерни планетарной ступени главного редуктора (18.3 Гц, СКЗ виброскорости- 3.16 мм/с) и 4 гармоники (73.2Гц);

-

Рис. 9. Высокочастотный спектр вибрации в т.1